キリンホールディングス株式会社パッケージイノベーション研究所様

キリンホールディングス株式会社パッケージイノベーション研究所は、キリングループで使用される容器・包装資材の開発・評価機能を担っており、繁忙期になると評価に必要な試験装置が常にフル稼働しているそうです。この度独自で開発された「擦れ防止対策カートン(段ボール箱)」について、どのようにして誕生したのかをインタビューさせていただきました。

鉄道輸送によるCO2排出量削減

400~500km以上の中長距離輸送に関して、トラック輸送から鉄道コンテナ輸送へ切り換えることで、CO2排出量を大幅に削減することができます。キリングループでは繁忙期に専用列車による大量一括輸送を実施したりするなど、鉄道コンテナを積極的に活用されております。しかし、トラック便では問題は発生していませんが、鉄道コンテナに積み込んだ大型ペットボトル(1.5~2リットル)飲料のカートンが輸送中に擦れ合い、箱の損傷や印刷の汚れが頻発していました。

振動計測による解析

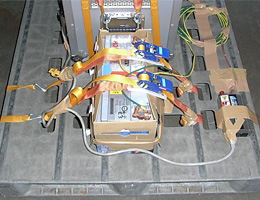

まず、出発地の平塚から到着地の札幌まで、鉄道コンテナにIMV振動計測ユニットを搭載して振動データの計測をしました。その振動データを基に、3軸同時振動試験装置で実測波データ試験を実施され、特定の周波数と加速度でカートンの擦れが発生することを発見されました。そこで、カートンの側面にすべり防止用としてノンスリップニスを塗布することで、鉄道輸送中に発生していたカートンの擦れがなくなりました。キリン株式会社様が考案された「擦れ防止カートン(段ボール箱)」はそうした鉄道輸送の品質を高める工夫から誕生いたしました。

3軸同時振動試験装置での再現模様(キリン株式会社パッケージング技術研究所にて)

擦れ防止対策カートン:鉄道輸送中に頻発していたカートンの「擦れ」がなくなり、現地で詰め替える事態も少なくなった。

キリンホールディングス株式会社パッケージイノベーション研究所様の日々の品質向上への取組みのおかげで、おいしい飲料を頂くことができることがわかりました。我々も更に高精度で使い勝手の良い試験装置を提供していきたいと思います。